سیستم توسعه محصول ناب تویوتا (Toyota Lean Product Development System) یکی از موفقترین رویکردهای مدیریت تولید و نوآوری در جهان است که بهعنوان پایهای برای فلسفه تولید ناب (Lean Manufacturing) شناخته میشود. این سیستم که ریشه در فرهنگ و ارزشهای ژاپنی دارد، بر حذف هدررفتها، بهینهسازی فرآیندها و ایجاد ارزش حداکثری برای مشتری تمرکز دارد. در این مقاله، به بررسی تاریخچه، اصول کلیدی، مزایا و کاربردهای این سیستم در صنعت مدرن میپردازیم و نشان میدهیم که چگونه تویوتا توانسته است با این رویکرد به یکی از پیشگامان صنعت خودروسازی تبدیل شود.

راز موفقیت این رویکرد در ترکیب سه مؤلفه کلیدی است:

- فرآیندهای ناب که اتلاف را حذف و جریان ارزش ایجاد میکنند.

- افراد توانمند که خلاقیت و تخصص را به کار میگیرند.

- فناوریهای هدفمند که در خدمت فرآیند و انسان هستند، نه جایگزین آنها.

تاریخچه سیستم توسعه محصول ناب تویوتا

سیستم ناب تویوتا در دهههای 1940 و 1950 میلادی، پس از جنگ جهانی دوم، در ژاپن شکل گرفت. در آن زمان، تویوتا با محدودیتهای منابع و نیاز به رقابت با شرکتهای بزرگ غربی مواجه بود. تایچی اوهنو (Taiichi Ohno)، یکی از مهندسان کلیدی تویوتا، با الهام از سیستمهای تولید آمریکایی، بهویژه روشهای هنری فورد، و همچنین مشاهدات خود از سوپرمارکتهای آمریکایی، ایده تولید ناب را پایهگذاری کرد. او دریافت که موجودی اضافی و فرآیندهای ناکارآمد باعث هدررفت منابع میشوند و باید سیستمی طراحی شود که فقط بر اساس تقاضای واقعی تولید کند.

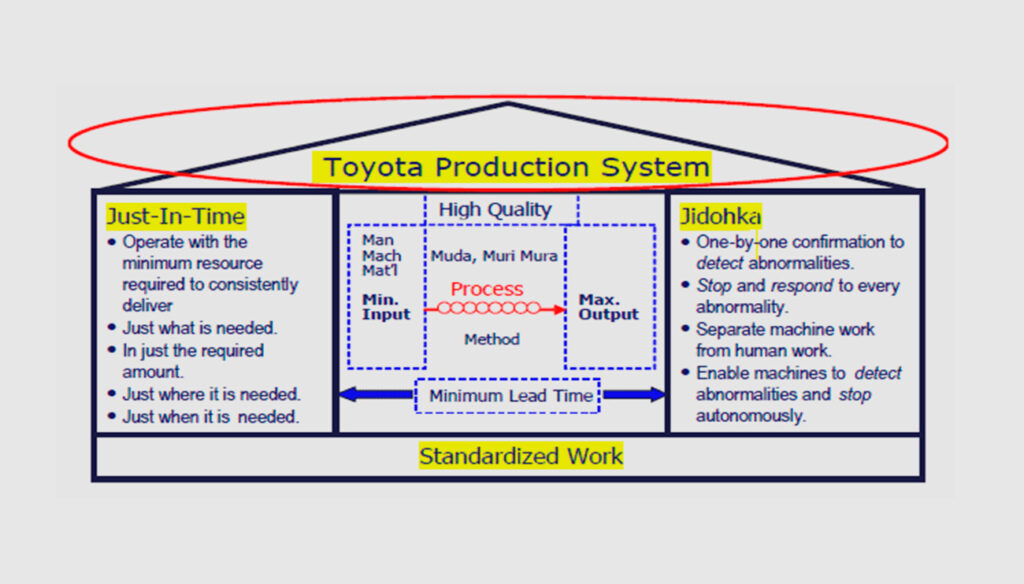

این رویکرد که بعدها بهعنوان “سیستم تولید تویوتا” (Toyota Production System – TPS) شناخته شد، بهتدریج به حوزه توسعه محصول نیز گسترش یافت. تویوتا دریافت که اصول ناب نهتنها در خط تولید، بلکه در طراحی و توسعه محصولات جدید نیز میتوانند مؤثر باشند. این تحول به خلق سیستمی منجر شد که امروزه بهعنوان یکی از کارآمدترین روشهای توسعه محصول در جهان شناخته میشود.

پادکست سیستم توسعه محصول تویوتا (AI Generated)

ستونهای اصلی سیستم توسعه محصول ناب

این سیستم بر سه زیرسیستم حیاتی متکی است که هر یک نقش متفاوتی در موفقیت نهایی محصول دارند:

- فرآیند (Process) – طراحی و اجرای مسیر توسعه بهگونهای که ارزش واقعی به مشتری تحویل شود.

- مردم (People) – توسعه مهارتها، رهبری مؤثر و ساختار سازمانی خلاق.

- ابزارها و فناوری (Tools & Technology) – استفاده هدفمند از فناوری بهعنوان تقویتکننده فرآیند.

اصول کلیدی سیستم توسعه محصول ناب تویوتا

سیستم توسعه محصول ناب تویوتا بر مجموعهای از اصول و ارزشها استوار است که هدف آنها ایجاد ارزش برای مشتری، کاهش هدررفتها و بهبود مستمر است. در ادامه، به مهمترین اصول این سیستم اشاره میکنیم:

1. تمرکز بر ارزش مشتری

در مرکز فلسفه ناب تویوتا، مشتری قرار دارد. هر فعالیت و فرآیند در سیستم توسعه محصول باید به خلق ارزش برای مشتری منجر شود. این به معنای شناسایی دقیق نیازها و خواستههای مشتری و طراحی محصولاتی است که این نیازها را به بهترین شکل برآورده کنند.

2. حذف هدررفتها (Muda)

یکی از مفاهیم کلیدی در سیستم ناب، حذف “مودا” یا هدررفت است. هدررفت به هر فعالیتی گفته میشود که ارزشی برای مشتری ایجاد نمیکند. تویوتا هفت نوع هدررفت اصلی را شناسایی کرده است:

- تولید بیش از حد

- زمان انتظار

- حملونقل غیرضروری

- فرآیندهای اضافی

- موجودی اضافی

- جابهجایی غیرضروری کارکنان

- محصولات معیوب

در توسعه محصول، این هدررفتها ممکن است به شکل طراحیهای غیرضروری، تستهای تکراری یا تأخیر در تصمیمگیری ظاهر شوند. تویوتا با شناسایی و حذف این هدررفتها، زمان و هزینه توسعه محصول را به حداقل میرساند.

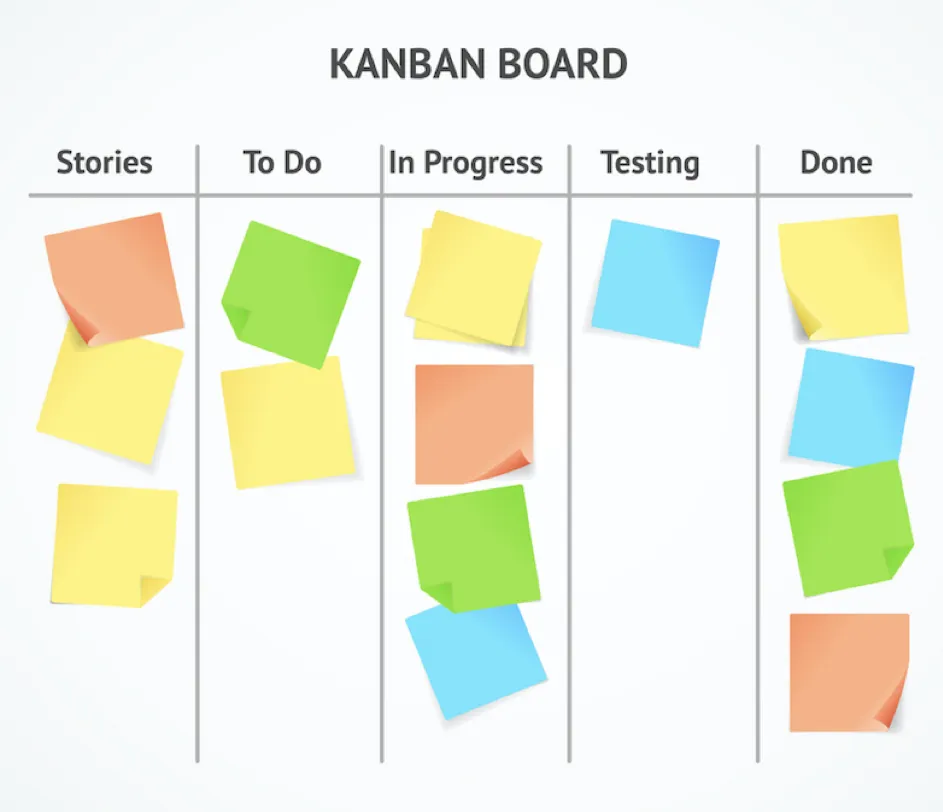

3. جریان مداوم (Flow)

ایجاد جریان مداوم در فرآیند توسعه محصول به این معناست که هر مرحله از طراحی تا تولید بدون وقفه و تأخیر انجام شود. تویوتا از ابزارهایی مانند “کانبان” (Kanban) برای مدیریت جریان کار و جلوگیری از انباشت کار در یک مرحله خاص استفاده میکند.

4. تولید بر اساس تقاضا (Pull)

بهجای تولید انبوه و ذخیرهسازی محصولات، تویوتا از سیستم “کشش” استفاده میکند. این بدان معناست که توسعه و تولید تنها زمانی آغاز میشود که تقاضای واقعی از سوی مشتری وجود داشته باشد. این رویکرد از انباشت موجودی و هدررفت منابع جلوگیری میکند.

5. بهبود مستمر (Kaizen)

کایزن یا بهبود مستمر، یکی از ستونهای اصلی فلسفه تویوتا است. این اصل تأکید دارد که همیشه راهی برای بهتر شدن وجود دارد. کارکنان در تمام سطوح تشویق میشوند تا ایدههای خود را برای بهبود فرآیندها ارائه دهند و این فرهنگ نوآوری مداوم، تویوتا را در صدر صنعت نگه داشته است.

6. احترام به افراد

تویوتا معتقد است که موفقیت یک سازمان به افراد آن وابسته است. احترام به کارکنان، فراهم کردن محیط کاری امن و تشویق به همکاری تیمی از ارزشهای اصلی این شرکت هستند. در توسعه محصول، این اصل به معنای گوش دادن به نظرات مهندسان، طراحان و سایر اعضای تیم است.

مزایای سیستم توسعه محصول ناب تویوتا

پیادهسازی سیستم ناب در توسعه محصول مزایای متعددی برای تویوتا و سایر شرکتهایی که از این روش پیروی میکنند، به همراه داشته است. در ادامه به برخی از این مزایا اشاره میکنیم:

1. کاهش زمان توسعه محصول

با حذف هدررفتها و ایجاد جریان مداوم، تویوتا توانسته است زمان لازم برای توسعه محصولات جدید را بهطور قابلتوجهی کاهش دهد. این سرعت در توسعه به تویوتا اجازه میدهد تا بهسرعت به تغییرات بازار پاسخ دهد.

2. کاهش هزینهها

حذف فعالیتهای غیرضروری و بهینهسازی فرآیندها منجر به کاهش هزینههای توسعه و تولید میشود. این امر به تویوتا کمک کرده است تا محصولات باکیفیت را با قیمت رقابتی عرضه کند.

3. افزایش کیفیت

تمرکز بر بهبود مستمر و تولید بر اساس تقاضا باعث شده است که محصولات تویوتا از کیفیت بالایی برخوردار باشند. این کیفیت بالا، اعتماد مشتریان را جلب کرده و جایگاه تویوتا را بهعنوان یک برند قابلاعتماد تثبیت کرده است.

4. انعطافپذیری در برابر تغییرات

سیستم ناب به تویوتا این امکان را میدهد که بهسرعت با تغییرات بازار و نیازهای مشتریان سازگار شود. این انعطافپذیری در دنیای رقابتی امروز یک مزیت بزرگ محسوب میشود.

ابزارها و تکنیکهای سیستم ناب تویوتا در توسعه محصول

کانبان (Kanban)

کانبان یک سیستم بصری برای مدیریت جریان کار است که به تیمها کمک میکند تا وظایف خود را سازماندهی کرده و از انباشت کار جلوگیری کنند. در توسعه محصول، کانبان میتواند برای پیگیری پیشرفت پروژه و شناسایی موانع استفاده شود.

جیدوکا (Jidoka)

جیدوکا یا “اتوماسیون با لمس انسانی” به معنای توقف فرآیند در صورت بروز مشکل است. این اصل به شناسایی سریع مشکلات و جلوگیری از تولید محصولات معیوب کمک میکند.

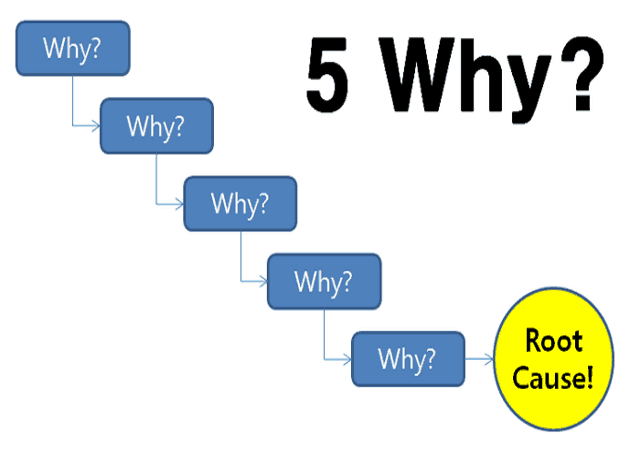

پنج چرا (5 Whys)

این تکنیک برای شناسایی ریشه مشکلات استفاده میشود. با پرسیدن “چرا” بهصورت مکرر (حداقل پنج بار)، تیمها میتوانند به علت اصلی یک مشکل برسند و راهحل مناسب را پیدا کنند.

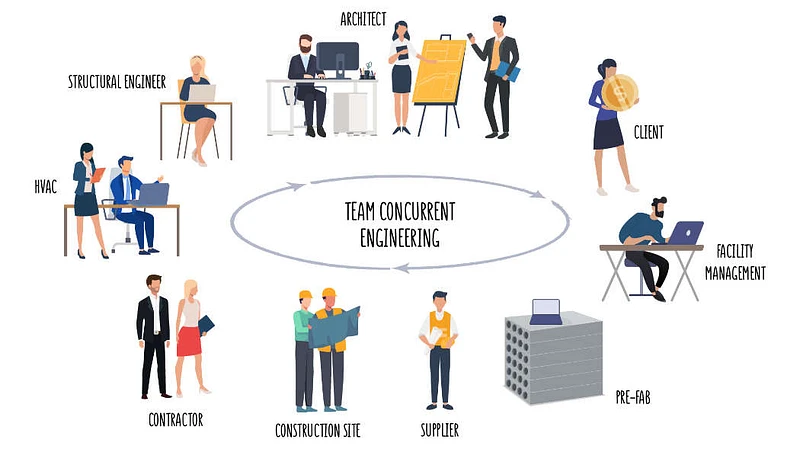

طراحی همزمان (Concurrent Engineering)

تویوتا از طراحی همزمان برای تسریع در توسعه محصول استفاده میکند. این روش شامل همکاری نزدیک تیمهای طراحی، مهندسی و تولید از همان ابتدای پروژه است تا مشکلات احتمالی در مراحل اولیه شناسایی و رفع شوند.

ماتریس کیفیت در توسعه محصول ناب

مجموعهای از اصول مدیریت کیفیت که شامل:

- مدیریت کیفیت جامع (TQM)

- جیدوکا (Jidoka)

- کانبان (Kanban)

- House of Quality در QFD

- استانداردسازی و اصل “درست در اولین بار”

این ماتریس تضمین میکند که کیفیت از اولین مرحله تا آخرین مرحله حفظ شود.

استفاده هوشمندانه از فناوری شبیهسازی

در این سیستم:

- فناوری بهعنوان ابزار پیشگیری از خطا و کاهش هزینهها به کار میرود.

- مهندسی دیجیتال کامل از طراحی تا ارگونومی و مونتاژ.

- اندازهگیری سهبعدی بدون تماس برای تشخیص سریع مشکلات.

- استفاده محدود ولی هدفمند از تحلیل اجزای محدود (FEA).